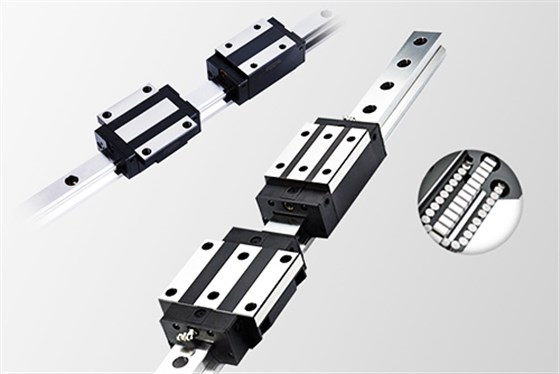

在数控机床的高精度加工中,直线导轨的材质选择起着至关重要的作用。直线导轨作为机床的重要组成部分,其材质不仅影响着机床的使用寿命和性能,还直接关系到加工的精度和稳定性。直线导轨的主要功能是支撑和引导工作台或其他运动部件沿着设定的路径平稳移动。为了实现这一点,直线导轨必须具备高精度、低摩擦和高刚性等特点。材料的选择在很大程度上决定了这些特性。

高碳钢是最常见的直线导轨材料之一。高碳钢的优点是硬度高、耐磨性好,能够提供良好的支撑和导向性能。然而,高碳钢也有一些不足之处。由于其硬度较高,抗冲击能力相对较差,在高负载或高频率的使用条件下,容易出现裂纹或损坏。高碳钢对环境的适应能力较差,容易受到湿度和温度的影响,导致精度下降。

合金钢在高碳钢的基础上添加了一些合金元素,如铬、镍、钼等,以提高其机械性能和耐腐蚀性能。合金钢导轨相比高碳钢更具韧性和强度,能够承受更高的载荷和更复杂的工作环境。此外,合金钢导轨在高温下的稳定性较好,能够保持较高的加工精度。因此,在一些高要求的数控机床上,合金钢导轨成为了首选。

不锈钢导轨则以其优越的耐腐蚀性能和较好的综合机械性能,在一些特殊环境下得到广泛应用。不锈钢导轨能够在潮湿、腐蚀性强的环境中长期使用,保持较高的精度和稳定性。然而,不锈钢的硬度和耐磨性相对较低,在高精度、高负荷的应用中,需要进行表面硬化处理,以提高其使用寿命和性能。

除了上述几种常见材料,近年来一些新型材料也逐渐被应用到直线导轨的制造中。陶瓷材料和复合材料。陶瓷材料具有极高的硬度和耐磨性,同时其热膨胀系数低,能够在高温环境下保持良好的尺寸稳定性。陶瓷材料脆性较大,抗冲击能力差,在实际应用中需要进行特殊的设计和保护。

材质选择对直线导轨性能的影响不仅体现在其基本的机械性能上,还体现在导轨的加工和制造工艺上。不同材质的导轨在制造过程中,需要采用不同的热处理和加工工艺,以确保其尺寸精度和表面质量。高碳钢和合金钢导轨通常需要进行淬火和回火处理,以提高其硬度和韧性。不锈钢导轨则需要进行固溶处理和表面硬化处理,以增强其耐磨性和耐腐蚀性。

在实际应用中,数控机床的高精度加工不仅依赖于高质量的直线导轨,还需要综合考虑机床的整体设计和装配精度。即使选择了优质的导轨材料,如果安装和调试不当,也难以实现预期的加工精度。在选择导轨材质的同时,还需要结合机床的具体应用场景和工艺要求,进行全面的分析和优化。

直线导轨的材质选择对数控机床高精度加工有着重要影响。不同材质的导轨在机械性能、耐磨性、耐腐蚀性和热稳定性等方面各有优势。在实际应用中,需要根据机床的具体要求和工作环境,选择合适的导轨材质,并通过合理的制造和装配工艺,确保其在高精度加工中的优异表现。通过不断优化导轨材料和工艺,数控机床的加工精度和性能将会得到进一步提升,推动制造业的发展和进步。

银泰PMI滚珠丝杆-端塞型系列FDDC

银泰PMI滚珠丝杆-端塞型系列FDDC 银泰PMI滚珠丝杆- FSIN(转造级)

银泰PMI滚珠丝杆- FSIN(转造级) 上银HIWIN滚珠丝杆转造级系列

上银HIWIN滚珠丝杆转造级系列 Fabreeka空气弹簧减震器PAL系列

Fabreeka空气弹簧减震器PAL系列

扫一扫,关注我们

扫一扫,关注我们 电话咨询

电话咨询 产品中心

产品中心 按需定制

按需定制 关于慧腾

关于慧腾