随着自动化技术的迅猛进步,微型电动夹爪作为执行精密操作任务的核心组件,在机器人技术、智能制造、3D打印以及精密装配等多个领域展现出了广泛的应用价值。作为机械手臂不可或缺的构成部分,它们承担着抓取、放置以及各类高精度操作的重任。鉴于此,在其制造流程中,确保精度的严格把控成为了决定其性能优劣的关键因素。

要理解微型电动夹爪制造过程中的精度要求。与传统夹爪相比,微型电动夹爪不仅尺寸小、重量轻,还需要具备更高的精度和灵活性。其精度不仅体现在夹持力的控制上,还包括夹爪的开合度、运动精度、重复定位精度等方面。在高精度装配线上,微型电动夹爪需要对微小组件进行精准的定位和夹持,误差过大可能导致组装失败或者产品不良。

为了保障微型电动夹爪的精度,首先需要从设计阶段入手。设计师必须精确计算夹爪的各个尺寸和参数,并充分考虑夹爪在运动过程中的摩擦、热膨胀等因素。微型电动夹爪的设计需要结合其工作环境,采用合适的材料和结构设计,以最大程度地减少误差。在高精度的电子元件装配中,夹爪需要有极小的游隙和精准的闭合角度,设计师可以通过精密的仿真分析,确保在各种复杂工作环境下夹爪能够稳定工作。

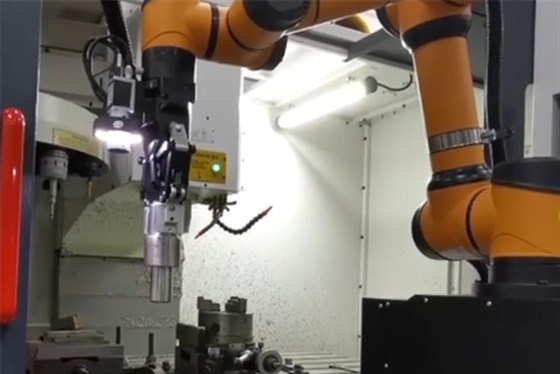

制造工艺是保障微型电动夹爪精度的关键。微型电动夹爪通常采用高精度的加工设备,如数控机床、激光切割机等,这些设备能够在微米级别实现高精度的加工,确保零部件的尺寸和形状符合设计要求。然而,精密加工的过程中,任何一环节的疏忽都可能导致最终产品精度的偏差。

除了加工过程中的控制,装配过程的精度也同样重要。微型电动夹爪通常由多个小零件组成,装配过程中的微小误差也可能导致最终产品的精度偏差。装配工人必须具备高度的专业技能,能够熟练操作各种精密工具,确保每一个零部件都能精确地安装到位。现代生产线通常会配备自动化装配系统,通过机器人和传感器来保证装配精度。

材料的选择也是影响微型电动夹爪精度的重要因素。微型电动夹爪通常要求高强度、高耐磨性和低膨胀性,因此在材料选择上通常偏向于高质量的合金钢、不锈钢以及工程塑料等材料。这些材料不仅要满足夹爪结构的强度要求,还要具备较好的热稳定性,避免由于温度变化引起的尺寸变化。精密制造中的任何一项不合适的材料选择,都可能会影响夹爪的性能和使用寿命。

在制造完成后,微型电动夹爪还需要经过一系列的功能测试和性能验证。这些测试包括夹爪的抓取力、夹持稳定性、运动精度等方面,确保其在实际应用中能够达到预期效果。例如,通过高精度的测量工具,对夹爪的运动轨迹、闭合度进行测试,以确保其能够在实际环境中精确操作。

微型电动夹爪的精度保障构成了一个复杂而系统的工程,这一工程深入贯穿于设计构思、制造工艺、材料甄选、精密装配以及严格测试等多个关键环节。随着自动化技术日新月异的进步与制造工艺的持续精进,微型电动夹爪的精度水平势必将实现显著提升,进而为高效、高精度的自动化生产过程提供更为坚实有力的技术支撑。

银泰PMI滚珠丝杆-端塞型系列FDDC

银泰PMI滚珠丝杆-端塞型系列FDDC 银泰PMI滚珠丝杆- FSIN(转造级)

银泰PMI滚珠丝杆- FSIN(转造级) 上银HIWIN滚珠丝杆转造级系列

上银HIWIN滚珠丝杆转造级系列 Fabreeka空气弹簧减震器PAL系列

Fabreeka空气弹簧减震器PAL系列

扫一扫,关注我们

扫一扫,关注我们 电话咨询

电话咨询 产品中心

产品中心 按需定制

按需定制 关于慧腾

关于慧腾